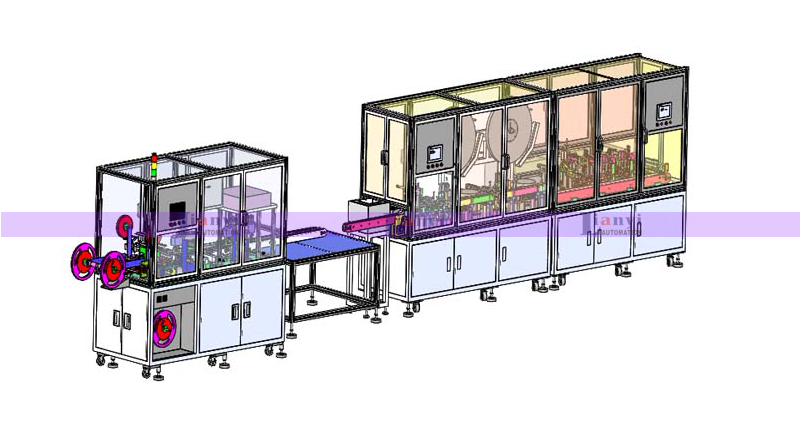

定制化是這類設備的核心理念。由于不同產品的結構千差萬別——例如,有的需要將O型圈裝入深孔,有的需要套在軸上,有的需要在狹小空間內完成——標準的自動化方案往往無法滿足所有需求。因此,定制設備是根據客戶提供的具體產品(工件)、O型圈規格、生產節拍(效率)要求和裝配工藝進行針對性設計與制造的解決方案,確保與現有生產線無縫集成,實現效益最大化。

一、設計目的

定制O型密封圈自動裝配設備的核心目的,是為了系統性地解決人工裝配的痛點,提升整體制造水平。

1.1、提升裝配效率與產能:

設備可7x24小時不間斷工作,裝配速度遠高于人工,顯著縮短單件產品生產周期,滿足大批量生產需求。

1.2、保證裝配質量一致性:

通過精密的機械結構與運動控制,確保每一次抓取、撐開、放置的動作都精準無誤,避免漏裝、錯裝、扭曲、翻轉等不良現象,保證100%的合格率。

1.3、降低產品與物料損耗:

采用無損抓取技術(如真空吸盤、柔性手指),并避免使用尖銳工具,極大降低了在裝配過程中劃傷、拉伸變形或損壞O型圈的風險。

1.4、大幅節約人力成本:

一臺設備可替代多名操作工人,長期來看,能有效降低企業的人力成本和管理成本,并解決招工難問題。

1.5、實現生產數據化與可追溯:

設備可集成視覺檢測系統和數據采集模塊,實時監控裝配狀態,記錄生產數量、合格率等數據,為生產管理和質量追溯提供依據。

二、工作原理

一臺典型的定制化O型圈自動裝配設備,通常遵循以下工作流程,其核心在于“抓取-撐開-裝配”的自動化實現;基本工作流程:

2.1、供料與分料:

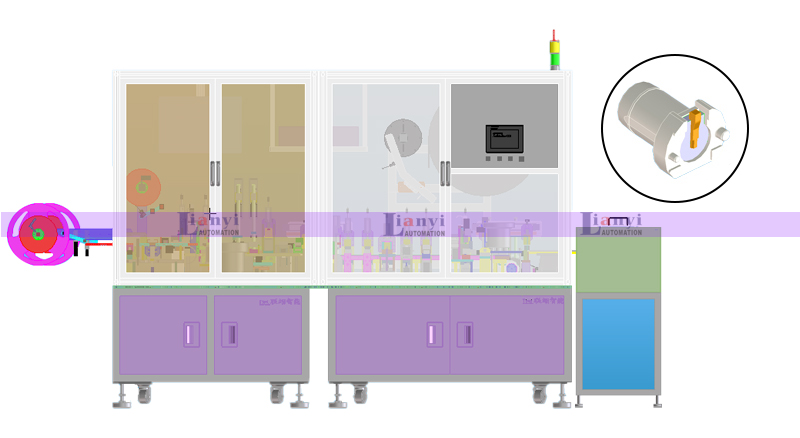

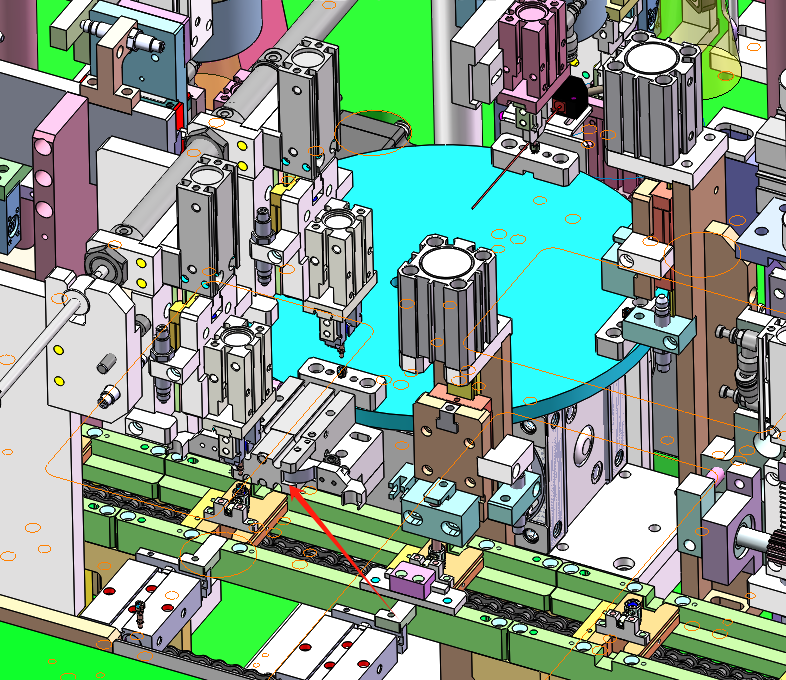

O型圈通常以散裝或盤裝形式存放。設備通過振動盤、料倉或送料盤等供料機構,將雜亂或纏繞的O型圈有序排列,并逐個分離,精準送至抓取工位。

2.2、抓取與定位:

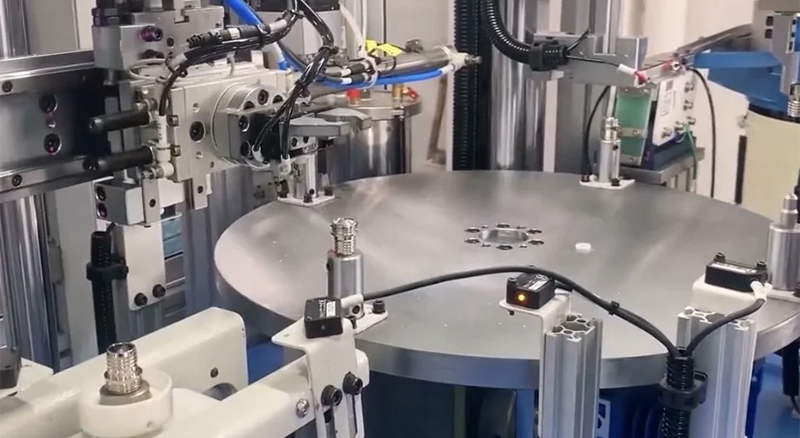

機械手(通常是伺服電機或氣缸驅動的多軸機構)末端的執行機構(如氣動手指、真空吸盤或專用的撐開治具)準確抓取O型圈。

同時,待裝配的工件由輸送線、旋轉工作臺或夾具定位并固定至裝配工位。

2.3、撐開與裝配(核心技術):

這是定制化的關鍵環節。根據O型圈和目標位置的特點,設備會采用不同的裝配策略:

直接壓入法: 對于簡單的平面或淺槽,執行機構將O型圈直接對準并壓入密封槽內。

錐形導向法: 對于軸類零件,采用一個漸擴的錐形導向套,機械手將O型圈撐開并引導其越過軸端,滑入指定位置的溝槽。

多指撐開法: 對于需要裝入深孔或內側溝槽的情況,執行機構會像手指一樣,從內部均勻撐開O型圈,將其送入孔內后,再收縮釋放,使O型圈準確落入溝槽。

2.4、檢測與確認:

在裝配前后或裝配過程中,可集成視覺檢測系統。裝配前檢測O型圈有無瑕疵、是否正確抓取;裝配后檢測O型圈是否在位、有無扭曲,確保裝配質量。

2.5、下料與循環:

裝配完成且檢測合格的產品被自動移出裝配工位,流入下一道工序。設備隨即開始下一個工作循環。

三、使用注意事項

為確保設備長期穩定運行并發揮最大效能,用戶需注意以下事項:

3.1、操作與培訓:

操作人員必須經過專業培訓,熟悉設備的安全操作規程、急停流程和日常點檢項目。

嚴禁在設備運行時將手或身體任何部位伸入運動部件范圍內。

3.2、來料質量要求:

設備的穩定運行依賴于合格的O型圈。來料的尺寸公差、硬度、是否存在飛邊、毛刺或粘連等,都會直接影響抓取和裝配的成功率。必須建立嚴格的來料檢驗標準。

3.3、日常維護與保養:

定期潤滑: 按照手冊要求,對導軌、絲杠等運動部件進行潤滑。

氣源處理: 確保供給設備的壓縮空氣潔凈、干燥,定期排放過濾器中的積水,防止氣路堵塞或元件損壞。

檢查易損件: 定期檢查并更換抓取手指、真空吸盤、導向套等易損件,防止因磨損導致的裝配失敗。

3.4、環境要求:

設備應放置在清潔、無大量粉塵和油污的環境中。避免在強電磁干擾、腐蝕性氣體或劇烈振動的環境下使用。

3.5、參數設置與備份:

設備針對特定產品設置的各項參數(如氣壓、行程、速度等)應由專人管理,非授權人員不得隨意更改。建議對成功運行的參數進行備份。

3.6、故障處理:

出現故障時,應首先按下急停按鈕,然后參照設備說明書中的故障診斷指南進行排查,或立即聯系設備供應商的技術支持,切勿盲目拆卸。

O型密封圈自動裝配設備的定制,是現代制造業向自動化、智能化轉型升級的典型體現。它不僅是簡單的“機器換人”,更是通過深度定制的工程技術,解決了特定生產環節中的核心質量與效率問題。成功的定制與規范的使用,將為企業在激烈的市場競爭中構筑起堅固的質量壁壘和成本優勢。